پلت پذیری مواد خوراکی: خصوصیات پلت پذیری خوراک دام ومحاسبات کیفی

برای پیش بینی کیفیت فیزیکی پلت، داشتن اطلاعات در مورد مواد خام، ترکیبات مواد و یا نحوه اثرگذاری آنها مهم است. بکار بردن اجزای خوراکی مختلف در سطوح متفاوت موجب تغییر و تنوع در کیفیت فیزیکی پلت شده و با توجه به مقدار مواد مغذی محاسبه شده، در طی فرآیند سازی تغییراتی در ترکیبات خوراک ایجاد می کنند.

خصوصیات اصلی اجزای خوراکی در سال ۱۹۷۹ توسط کینسلا، تحت عنوان خصوصیات فیزیکی و شیمیایی تعریف شد مثل سطح واکنش های شیمیایی مواد و مقدار نشاسته ژلاتینه شده که بر نوع رفتار آنها در حین فرآوری تاثیرگذار است.

در سال ۱۹۹۱ شیوه واقع بینانه و عملی توسط مک ماهون و همکاران جهت پیش بینی کیفیت پلت، ارائه شد. در این روش آنها سعی کردند مواد خام مختلف را با توجه به ظوابط و معیارهای خاصی به هم مرتبط کرده و برای ساخت خوراک استفاده نمایند. اولین طبقه بندی بر اساس نوع مواد مثل غلات، دانه های روغنی یا محصولات فرعی تنظیم شد. در این طبقه بندی اثرات مخصوص هر ماده خام بر کیفیت پلت، ظرفیت پلت شدن توسط پرس پلت و فرسایش دای در نظر گرفته شد. مقیاس اندازه گیری نیز بر اساس این سه فاکتور تعیین گردید. بجز چربی ها و بایندر ها تمام مواد خام در دامنه بین ۰ تا ۱۰ رتبه بندی شدند.

وود در سال ۱۹۸۷ نشان داد درجه ژلاتینه شدن نشاسته و تخریب پروتئین با میزان مقاومت و سختی پلت های خوراکی و کیفیت تولید ارتباط داشته که با محدودیت هایی نیز همراه است. برای تولید خوراک با کیفیت و با مقاومت بالا، لازم است نشاسته موجود در ترکیبات خوراکی تحت تاثیر فرآیند های ساخت، تغییر کند زیرا به خودی خود بر باند شدن اجزا و چسبندگی (استحکام) آنها تاثیر نخواهد داشت.

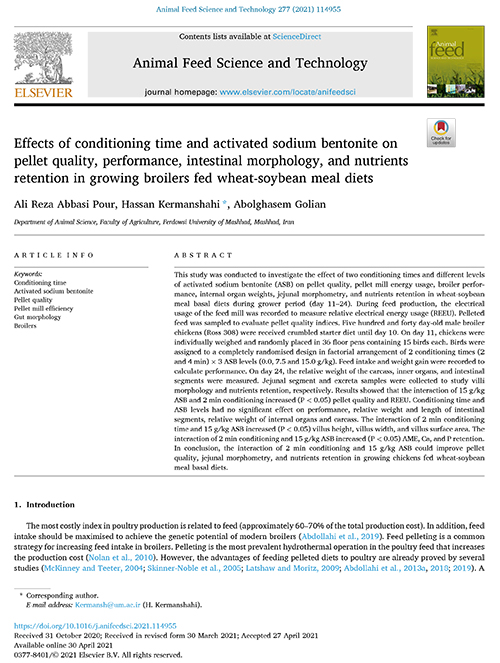

تحقیقات جدید نشان داده مرحله ترکیب مواد خام بیشترین نقش را در کیفیت پلت بازی می کند. استفاده از فرمولاسیون مواد خوراکی با حداقل هزینه تغییرات، از نظر اقتصادی نیز مطلوب خواهد بود. اگرچه روش های ارزیابی چنین روابطی بطور دقیق بررسی نشده اما می توان بعنوان راهنما برای استفاده از مواد خام و کاهش هزینه های ساخت پلت با کیفیت بکار رود.

اجرای برنامه های کنترل کیفیت و تست کیفیت فیزیکی خوراک، چه در کارخانه و چه در فارم، کیفیت تولید را تضمین می نماید. از روش های تعیین تعیین کیفیت فیزیکی پلت، تعیین شاخص ماندگاری (PDI) و شاخص سختی پلت می باشد.

۱- شاخص مقاومت پلت (PDI) :

در این روش پلت ها، در مدت زمان خاصی (به مدت ۳۰ ثانیه) در دستگاه قرار داده شده و توسط جریان هوا متلاطم میشوند. سپس این نمونه الک و به ظرف دیگری منتقل می گردد. نسبت نمونه بدست آمده به نمونه پلتهای اولیه، بعنوان شاخص مقاومت پلت در نظر گرفته می شود. بالا بودن این عدد به معنی مقاومت بالای پلت در برابر ضربات می باشد.

۲- سختی پلت :

سختی پلت یکی از شاخص های اندازه گیری کیفیت فیزیکی پلت می باشد. برخلاف تصور که پیش بینی می شود پلت هایی با سختی بالا، استحکام بهتری دارند باید گفت همیشه این فرضیه درست نیست. پلت های حاوی ملاس تمایل به نرم شدن دارند اما مقاوم باقی می مانند، بدین معنی که در زمان شکسته شدن، خاکه کمتری ایجاد شده که این موضوع شاخصی از کیفیت پلت و استحکام آن تلقی می شود. مقدار خاکه ایجاد شده در دستگاه پلت شاخصه خوبی از کیفیت پلت می باشد. حتی بهترین پلت ها نیز حدود ۱ درصد خاکه دارند.

یکی از عوامل تعیین کننده در سختی پلت، آسیاب نرم اجزای خوراکی می باشد. با آسیاب نرم مواد، ژلاتیناسیون بهتری در نشاسته صورت گرفته و پیوندهای قوی تری بین ذرات ایجاد می شود. بنابراین پلت های مقاومی تشکیل شده که براحتی نمی شکنند.

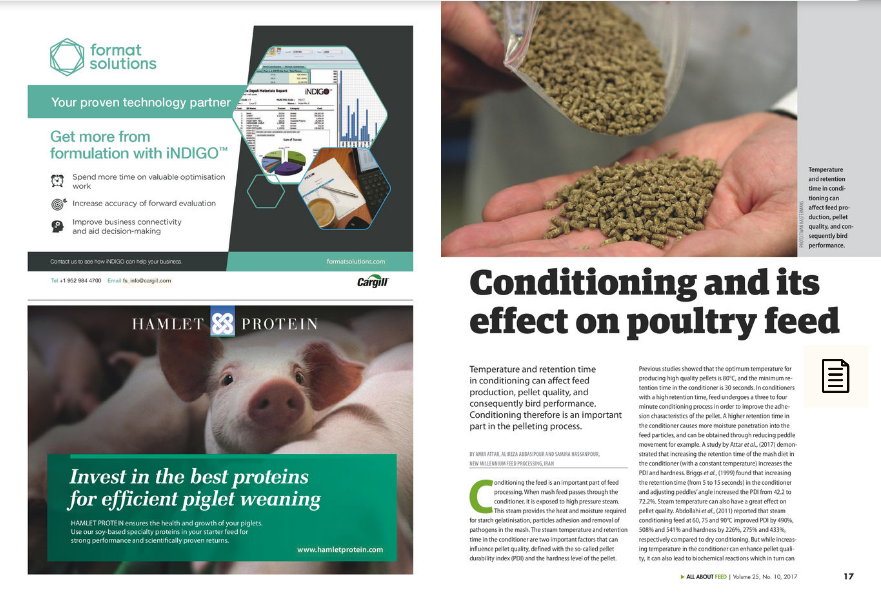

کیفیت بخار و طول زمان کاندیشنینگ دو عامل حساس و اثر گذار بر فرآیند کاندیشنینگ می باشند. استفاده از بخار خشک و اشباع و همچنین طولانی تر بودن زمان کاندیشنینگ موجب افزایش درجه ژلاتیناسیون شده و پلت با ثبات و استحکام بالا تولید خواهد شد. در پلت هایی که وضعیت مشابه دارند، پلت با طول بیشتر به معنی سختی بالاتر آن می باشد.

در آزمایشی در رابطه با اثر خنک کنندگی بر سختی پلت، پلت های مشابه در زمان های مختلف در کولر قرار گرفتند. نتایج نشان داد، طول زمان خنک کنندگی اثر کمی بر پلت های نرم داشته اما افزایش این زمان در پلت هایی با سختی بیشتر، موجب افزایش شکنندگی پلت می گردد.

جهت اطلاع بیشتر در خصوص فرایند پلت کردن کلیک کنید.