دیگ بخار و خصوصیات بخار و انواع بخار

بخار در فرآیند کاندیشن کردن:

برای ایجاد حداکثر راندمان دستگاه، باید کیفیت بخار را کنترل نمود. بخار متراکم همانند چربی عمل کرده و موجب تسهیل عبور مواد از دای می شود. در ذراتی که با لایه نازکی از رطوبت پوشیده می شوند فرسایش به کم است. کم شدن فرسایش ارتباط نزدیکی با افزایش راندمان و عمر مفید دای و رولرها دارد. در استفاده از بخار و دمای بالا، نشاسته ژلاتینه شده و موجب افزایش دانسیته پلت می گردد.

افزودن بخار به مش در کاندیشنر به چند دلیل انجام می شود :

- افزایش ژلاتینه شدن نشاسته، پلاستیسیته شدن پروتئین، فعال شدن بایندر، نرم شدن فیبر، آزاد شدن روغن طبیعی ، کنترل باکتری ها و مایکوتوکسین ها.

- افزایش لغزندگی ، افزایش ظرفیت و کاهش مصرف انرژی

- کاهش ساییدگی در دای و غلطک

- کاهش حرارت ناشی از اصطکاک

فواید افزودن بخار

الف- افزایش میزان تولید:

درآزمایشات زیادی مشاهده شد که با افزودن بخار و نرم شدن مواد فیبری و افزایش لغزندگی اجزای خوراکی، قابلیت عبوردهی خوراک در دای افزایش یافته و نرخ تولید به حدود ۳۰۰ درصد رسیده است.

ب- افزایش عمر دای

نمودار ۲ وضعیت افزودن بخار بخار در دمای ۴۹ درجه سانتیگراد را نشان می دهد. کارکرد دستگاه با ظرفیت کامل دمای پلت های خارج شده از دای حدود ۷۱ درجه سانتیگراد است یعنی اختلاف ۲۲درجه سانتیگراد. افزایش دما به دلیل سایش مش داخل منافذ دای اتفاق افتاده و دما در زمان بازکردن دریچه های کنترل به ۵/۷۹ درجه سانتیگراد رسیده است. اگر نرخ تولید نیز افزایش یابد دمای پلت در زمان خروج از دای به ۲/۸۲ درجه سانتیگراد خواهد رسید. ۵/۲ درجه سانتیگراد اضافی، نشان دهنده ۳ درصد حرارت حاصل از سایش است که از سایش دای ناشی شده است.

ج- کاهش مصرف انرژی

د- بهبود کیفیت پلت

با بررسی تنظیمات دستگاه پلت می توان بهترین شرایط دمایی را بدست آورد. دو روش برای بررسی کیفیت فیزیکی پلت ارائه شده است. پلت های خارج شده از دستگاه پلت را بین دو انگشت خود گرفته و ببینید آیا نرمی و پلاستیسیته لازم را دارند. پلت را از نظر شکسته شدن، له شدن و سوختگی سطح خارجی بررسی نمایید. اگر پلت نرم و پلاستیسیته بماند یعنی به شرایط مطلوب نزدیک است.

روش دیگر تست، نمونه ای از مش داغ را از انتهای کاندیشنر خارج کنید. تکه ای را با انگشت شست و اشاره جدا کرده و چهار قسمت نمایید اگر این مواد پلاستیکی نرم بتوانند عقب کشیده شده و در جریان هوا، ترک خوردگی نداشته باشند نشان دهنده عملکرد مناسب کاندیشنر است.

خصوصیات بخار :

جیره های بر پایه غلات و سطوح بالای نشاسته، به مقدار حرارت و رطوبت بیشتری برای پلت کردن نیاز دارند. ویژگیهای ترمودینامیکی بخار موجب انتقال هم زمان رطوبت و حرارت شده و از فاکتورهای مهم کاندیشنینگ می باشد. هدف از حرارت در کاندیشنینگ ژلاتینه شدن بخشی از نشاسته خوراک است.

رطوبت موجب خیسانده شدن ذرات شده و آنها را نرم می کند و همچنین بعنوان عامل لغزنده کننده و کاهش دهنده اصطکاک بین پلت و دیواره های دای عمل می نماید. برای بدست آوردن بهترین شرایط کاندیشنینگ نسبتهای متعادلی از حرارت و رطوبت لازم است که توسط بخار فراهم می شود. برای بدست آوردن پلت با کیفیت بالا باید ویژگیهای آن بدرستی شناخته و بکار گرفته شود.

سه شکل اصلی بخار شامل :

- بخار مرطوب : بخاری که دارای قطرات آب به حالت معلق است.

- بخار اشباع : نوعی از بخار که آب در یک فشار معین، به شکل گاز و مایع در تعادل باشد. معمولاً در فرآوری خوراک از بخار اشباع استفاده می شود. بخار با کیفیت باید علاوه بر تامین مقدار مناسب حرارت، تمیز و خشک نیز باشد، بطوریکه بخار مرطوب راندمان کاندیشن کردن و پلت کردن را کاهش می دهد.

- بخار بسیار گرم : بخاری که نسبت به بخار اشباع، حرارت بیشتری داشته و دارای آنتالپی بالاتر (انرژی بیشتر) و کیفیت بهتری است. این نوع بخار با آزاد شدن انرژی به آسانی تبدیل به آب نمی شود.

به تجربه ثابت شده تنظیم مناسب سیستم بخار، کیفیت پلت را بطور قابل توجهی بهبود داده و راندمان انرژی را حداقل ۱۰ تا ۲۰ درصد افزایش می دهد. همچنین با کاهش اصطکاک مواد، افزایش عمر مفید دای را نیز به همراه دارد. از طرف دیگر بخار مرطوب صدمات زیادی به سیستم بخار وارد می کند، از جمله آنها می توان به میعان و تولید قطرات آب، کاهش راندمان حرارتی، کاهش انرژی حرارتی بخار، افزایش مصرف بخار، آلودگی در سیستم و تجهیزات وابسته، افزایش مصرف سوخت و غیره اشاره نمود.

در فرآوری خوراک به دلیل کیفیت بخار اشباع غالباً از این نوع بخار استفاده می شود. بخار با کیفیت باید بتواند، دما و فشار مناسب بدون هیچگونه هوا یا ذرات آب (خشک) را فراهم نماید. بخار دارای رطوبت وضعیت نامناسبی درکاندیشنینگ ایجاد کرده و راندمان پلت را کاهش می یابد.

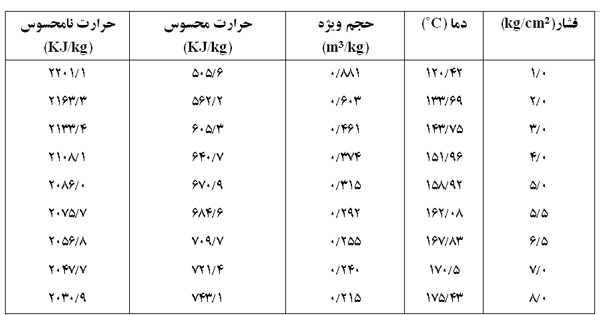

خصوصیات بخار اشباع

کیفیت بخار به صورت حجمی از بخار اضافه شده در بخار و آب محاسبه می شود. اگر در عدد ۱۰۰ ضرب شود درصد کیفیت بخار بدست می آید. در حین انتقال بخار از مخزن آبجوش، همیشه بخشی از انرژی از دست خواهد رفت. بنابراین کیفیت نهایی بخار در کاندیشنر به انرژی بخار موجود در مخزن بستگی دارد.

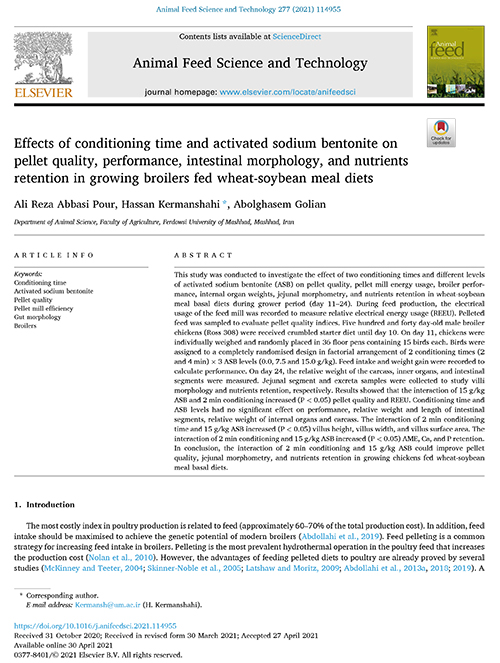

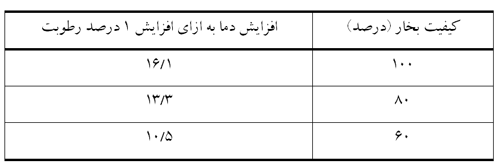

رابطه کیفیت بخار و افزایش رطوبت

تحقیقات نشان داده بخار با کیفیت بالا، پلت هایی با مقاومت زیاد تولید می کند. با وجود این، داده هایی در مورد اثرات کیفیت بخار بر مقاومت پلت یا تولید پلت بسیار کم است. در استفاده از بخار مرطوب به مقدار انرژی بیشتری برای رسیدن به دمای کاندیشنینگ هدف نیاز است. افزودن رطوبت به مش به عنوان عامل کاهنده کیفیت بخار تلقی می شود. کیفیت بخار در ایجاد دمای بالای خوراک تاثیر داشته که این بخش از دستگاه پلت نیازمند تحقیقات بیشتری است. کیفیت بخار را می توان با انتخاب درست دیگ بخار تامین کرد.

انرژی بخار :

آنتالپی یعنی مقدار حرارت و انرژی در بخار که بر حسب کیلوژول در کیلوگرم محاسبه می شود. انرژی بخار به سه حالت حرارت محسوس، نامحسوس و حرارت کل تقسیم می گردد.

- حرارت محسوس: حرارت محسوس انرژی مورد نیاز برای حرارت دادن یک کیلوگرم آب صفر درجه است تا در دما و فشار ثابت به نقطه جوش برسد.

- حرارت نامحسوس : حرارت نامحسوس یا حرارت تبخیر مقدار انرژی مورد نیاز برای تبدیل یک کیلوگرم آبجوش به یک کیلوگرم بخار است.

- حرارت کل: شامل مجموع حرارت محسوس و نامحسوس است.

حرارت محسوس بطور مستقیم با دمای بخار مرتبط است در حالیکه حرارت نامحسوس بستگی به فشار بخار دارد. با افزایش فشار، دمای بخار در حرارت محسوس افزایش و حرارت نامحسوس ، کاهش نشان خواهد داد. معمولاً فشار بخار در کارخانجات خوراک ۲ تا ۸ کیلوگرم بر سانتیمتر (بار) استفاده می شود ولی تغییرات فشار کل قابل مشاهده نمی باشد.

فرض کنیم خصوصیات بخار اشباع در فشار و دمای داده شده را بدانیم، اما هنوز در مورد مقدار فشاری که بهترین کیفیت و عملکرد دستگاه را ایجاد کند بحث های زیادی وجود دارد. تحقیقات نشان داده در فرمول هایی با نشاسته زیاد، بخار با فشار پایین پلت هایی باکیفیت بالا و با ظرفیت بالاتر تولید می شود. همچنین مشخص شده استفاده از بخار با فشار بالا نسبت به فشار پایین مزایای بیشتری دارد. عده ای نیز معتقدند استفاده از انرژی بالا یا فشار پایین بخار مشابه بوده و تفاوتی دراستفاده آنها وجود ندارد.

شرط رسیدن تولید پلت به حداکثر ظرفیت دستگاه پلت، کیفیت مناسب بخار است که موجب لغزنده شدن مواد در حین تشکیل پلت و عبور از دای می گردد. دمای بالا و کیفیت مناسب بخار، ژلاتیناسیون مناسبی ایجاد می کند و در نهایت پلت فشرده تر خواهد شد. در اغلب آزمایشات، دمای مناسب کاندیشنینگ حدود ۷۵ درجه سانتیگراد و دامنه رطوبت مواد خام، ۱۷ تا ۱۸ درصد ذکر شده است. البته این مقدار در خوراک های مختلف، متفاوت است.

در انتخاب دیگ بخار، ظرفیت دستگاه را ۲۵ درصد بیشتر در نظر بگیرید. در نظر داشته باشید جهت کاهش هزینه سوخت، می توان از میعانات ایجاد شده، استفاده نمود. همچنین بخار باید داغ، خشک و تحت فشار ثابت باشد. در این رابطه به نکات زیر توجه نمایید:

- در بخش های مختلف خط لوله بخار، قسمت هایی جهت زهکشی آب ایجاد نمایید.

- لوله های انتقال دهنده باید شیب رو به پایین داشته باشند( ۰.۵ سانتیمتر در هر متر). در بخش هایی از خط لوله با طول زیاد، باید از دریچه های مناسب استفاده نمود.

- در کنار لوله های اصلی، از لوله های جمع آوری کننده میعانات بخار استفاده نمایید. لوله های جمع آوری، باید شیب رو به پایین داشته باشند و در زیر دستگاه پلت جمع شوند. بدین ترتیب، آب از لوله بالا براحتی به سمت پایین جریان می یابد، همچنین باید بخش های مختلف لوله ها عایق شوند.

- در گذشته لوله های بخار و لوله های انتقال ملاس بطور موازی در کنار هم قرار داده و عایق می شدند. اگر چه با این روش ملاس گرم می شد، اما موجب از دست رفتن حرارت بخار در فرآیند پلت می گردید. بهترین راه افزایش حرارت ملاس، استفاده از حرارت خارج شده از لوله های جمع آوری کننده میعانات است. بدین ترتیب حرارت بخار نیز از دست نمی رود.

مشکل بدست آوردن دمای مورد نیاز (بدون افزایش رطوبت) ممکن است به علت عدم کیفیت مناسب بخار، بالا بودن رطوبت اولیه مواد خام و یا هر دو باشد. رطوبت نهایی محصول تقریباً باید به اندازه رطوبت مواد خام در شروع فرآیند باشد. بدین معنی که در طی خنک شدن، رطوبت ناشی از کاندیشنینگ حذف شود و به مقدار رطوبت اولیه مواد خام برسد.

تجربه نشان داده به ازای افزایش ۱ درصد رطوبت در بخار، دمای خوراک ۱۴ درجه سانتیگراد بالا خواهد رفت و بنابراین برای استفاده از بخار در تهیه پلت، باید رطوبت را ۵ درصد اضافه نمود.به عنوان مثال اگر قابلیت عبور دهی پرس پلت ۱۰ تن در ساعت با ۵ درصد رطوبت اضافه شده باشد، مقدار بخار مورد نیاز برابر است با ۵ درصد از ۱۰ تن بر ساعت که حاصل ۵۰۰ کیلوگرم در ساعت است.

دمای اولیه پلت در دای افزایش می یابد . (۷۰ = ۵× ۱۴ ) بنابراین اگر دمای اولیه ۱۵ درجه سانتیگراد باشد دمای آن ۸۵ = ۱۵ + ۷۰ خواهد بود. اگر در این دما رطوبت بالا باشد موجب انسداد دای خواهد شد. معمولاً مقدار رطوبت کل نباید بیشتر از ۱۶ تا ۱۷ درصد باشد. در رطوبت بالاتر منافذ دای مسدود می گردند.

ویژگی های خط لوله بخار

قطر خط لوله در سیستم بخار باید مطابق با فشار و مقدار جریان بخار انتخاب شود ( جدول قابل دانلود می باشد). معمولاً جریان بخار در دامنه ۱۵ تا ۴۰ متر در ثانیه (متوسط ۲۵ متر برثانیه) در نظر گرفته می شود. استفاده از لوله هایی با قطر زیاد، علاوه بر افزایش هزینه نصب و هدر رفت حرارتی در حین تولید بخار، به تجهیزات زهکشی و تقویت آن نیاز دارد. از طرفی استفاده از لوله هایی با قطر بسیار کم، موجب کاهش تدریجی فشار و حجم بخارمی شود. به دلیل سرعت جریان بخار، علاوه بر تولید صدا، با ایجاد میعان بیشتر موجب زنگ زدگی خواهد شد.

دانلود جدول – خصوصیات لوله های بخار